Das Sennheiser-Stammwerk steht im Jahre 2011 noch exakt dort, wo die Unternehmensgeschichte vor 66 Jahren ihren Anfang nahm. Am 1. Juni 1945 gründete Fritz Sennheiser das „Laboratorium Wennebostel”, kurz „Labor W”. Firmensitz wurde ein altes Gutshaus, das der Technischen Hochschule Hannover im Krieg als Ausweichstelle für das zerstörte Institut für Hochfrequenztechnik und Elektroakustik diente. Eben jenes Gutshaus steht bis heute am Rande des stetig erweiterten Firmengeländes, das inzwischen von großen, hochmodernen Fabrikhallen dominiert wird.

Glücksfall Mikrofon

Unmittelbar nach dem Krieg sieht die Lage freilich anders aus. In den verwaisten Institutsräumen findet Sennheiser sieben Drehspulanzeigen und beschließt, mit diesen Röhrenvoltmeter zu bauen, die man ihm bei Siemens förmlich aus den Händen reißt. Bestärkt von diesem Erfolg, beschließt Fritz Sennheiser, weiterhin Messgeräte zu produzieren und nimmt ein Darlehen über 20.000 Mark auf. Dieser erste Kredit sollte auch sein einziger bleiben: Danach konnte er die Firma über ihre Gewinne finanzieren und stetig erweitern.

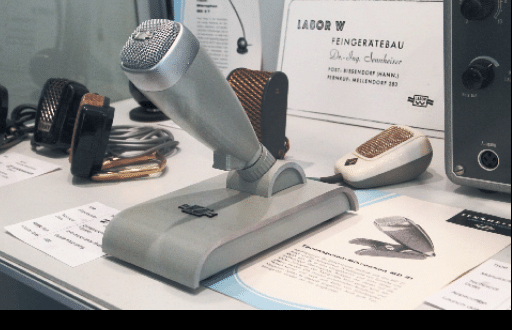

Zurück zur Audiotechnik findet Sennheiser – promoviert hatte er über „Ein Verfahren der Sprachdehnung” – durch einen Zufall. Die österreichische Firma Henry, die bis dato für Siemens Mikrofone hergestellt hatte, ist im Nachkriegschaos nicht mehr erreichbar. Mit seinem elektroakustischen Fachwissen könne Sennheiser doch bestimmt auch Mikrofone bauen, lässt Siemens anfragen. Das Labor W begnügt sich nicht damit, das Henry-Modell nachzubauen, sondern kann bald schon mit verbesserten Mikrofonen aufwarten. Und so entwickelt sich der Messgerätehersteller zunehmend zu einem Betrieb für Elektroakustik und Unterhaltungselektronik. 1958 wird Labor W deshalb umbenannt in „Sennheiser electronic”.

Expansion

Trotz des wachsenden Erfolgs und der stetigen Expansion bleibt Sennheiser ein Familienunternehmen. 1976 steigt Jörg Sennheiser als Technischer Leiter ins Unternehmen ein und übernimmt ab 1982 zum 70. Geburtstag von Fritz Sennheiser die Gesamtleitung. Unter ihm wächst Sennheiser electronic zu einem weltweit agierenden Unternehmen mit Vertriebsgesellschaften auf allen Kontinenten. 1990 wird die Kopfhörerfertigung nach Tullamore, Irland ausgelagert, 2000 öffnet ein Werk für Drahtlosprodukte in Albuquerque, New Mexico, USA.

Zur Sennheiser Gruppe gehört seit 1991 auch die Georg Neumann GmbH. Der Berliner Hersteller war nach dem Tod des Firmengründers zunehmend in finanzielle Schieflage geraten. Nach der Übernahme durch Sennheiser wird die Produktion aus Rationalitätsgründen komplett nach Wennebostel verlegt, Entwicklung, Service und Vertrieb verbleiben aber eigenständig in Berlin. Heute beschäftigt die Sennheiser Gruppe über 2.100 Mitarbeiter und macht einen Jahresumsatz von 468 Millionen Euro. Die größten Sparten sind Kopfhörer (35%) und drahtlose Mikrofone/Monitorsysteme (ca. 25%).Drahtgebundene Mikrofone und Neumann-Produkte machen „nur” 11% aus. Aber diese 11% sind sozusagen der harte Kern der Unternehmens-Identität.

Klassiker

Ein Meilenstein der Sennheiser-Produktgeschichte ist das 1953 vorgestellte MD 21, ein dynamisches Reportermikrofon, das sich bis heute (!) im Sennheiser-Portfolio befindet. Weil es damals üblich war, O-Ton und Atmo mit nur einem Mikrofon einzufangen, arbeitet es mit Kugelcharakteristik. 1960 folgt ein weiterer Produktklassiker, das MD 421 mit Nierencharakteristik. Mit seiner ikonischen Formgebung ist es wohl das Sennheiser-Mikrofon schlechthin. Und einer der größten Verkaufserfolge: Das eigentlich fürs Studio konzipierte Mikro wird schlichtweg überall eingesetzt: an Rednerpulten, auf Bühnen, in Sendeanstalten, im Reportereinsatz.

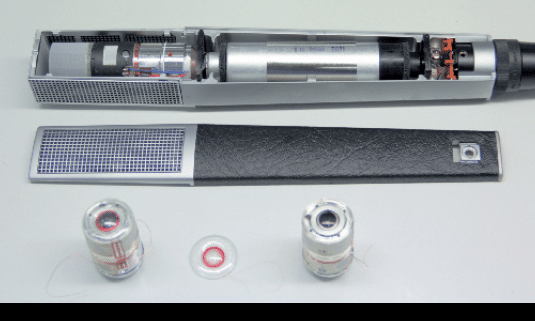

Und noch 50 Jahre später ist es ein unverzichtbarer Studiostandard für die Schlagzeug- und Verstärkerabnahme. 1971 folgt der nächste Produktklassiker, das MD 441, das vielleicht beste dynamische Mikrofon aller Zeiten. Anfangs galt es als preiswerte Alternative zu den damals noch sehr teueren Kondensatormikrofonen, inzwischen ist es aufgrund der ungemein aufwendigen Bauweise teurer als diese. Nichtsdestotrotz erfreut es sich noch immer einer soliden Nachfrage. Die heutigen Exemplare montiert übrigens eine Arbeiterin aus der originalen Produktionsmannschaft: Seit 37 Jahren baue sie dieses Mikrofon, verkündet sie stolz. Ein Spezialgebiet von Sennheiser sind Kondensatormikrofone in Hochfrequenztechnik. Die ersten Modelle MKH 104 und MKH 105 erscheinen Anfang der 60er-Jahre und gehö- ren zu den ersten transistorisierten Kondensatormikros überhaupt.

Anders als die damals noch üblichen Röhrenmikros bzw. die späteren Kondensatormikros in FET-Technik sind die Sennheiser-HF-Mikros kaum witterungsempfindlich. Das prädestiniert sie für den Außeneinsatz. Bereits zuvor hatte sich Sennheiser mit dynamischen Richtrohrmikrofonen einen Namen bei Rundfunk und Film gemacht. Die Kombination aus Interferenzrohr und HFKondensatortechnik ergibt 1970 einen weiteren Produktklassiker, das Richtrohrmikrofon MKH 415. Entwickelt wurde es unter Zuschauerbeteiligung und unter Zuhilfenahme einer Säge. Bei der Präsentation seines neusten Richtrohrmikros stößt der enthusiastische Entwickler Dr. Griese nämlich zunächst auf Vorbehalte: Die Richtwirkung sei so stark, dass man es bei Filmaufnahmen ständig nachführen müsse.

Mit den Worten „Wie viel Richtwirkung hätten Sie denn gerne?” lässt Dr. Griese sich eine Metallsäge bringen und kürzt das Richtrohr vor den Augen des verblüfften Auditoriums. Das Ergebnis überzeugt: Das MKH 415 (mit Tonaderspeisung) bzw. sein phantomgespeistes Nachfolgemodell MKH 416 gehö- ren bis heute zum Standard-Rüstzeug für Filmton.

Überhaupt zahlt es sich immer wieder aus, dass Fritz Sennheiser seine Entwickler an der langen Leine „herumspinnen” lässt. Erhard Michaelis, der eigentlich Diktiergerätemikrofone entwickeln soll, die gleichzeitig auch als Abhörlautsprecher dienen, hält sich die Mikros zum Testen an die Ohren. Dabei stellt er fest, dass der Klang viel besser ist als der der damaligen geschlossenen Kopfhörer. Nachdem er die Schallwandler mit Schaumstoff polstert und sie an einem Kopfbügel montiert, stellt er zudem fest, dass auch der Tragekomfort neue Maßstäbe setzt. Geboren ist der offene Kopfhörer. Der HD 414 wird zum weltweit meistverkauften Kopfhörer aller Zeiten mit über 10 Millionen Einheiten.

Fluchtpunkt Wennebostel

Für einen Mikrofon-Verrückten wie den Autor dieser Zeilen kann es kaum einen interessanteren Ort geben als das Sennheiser Stammwerk in Wennebostel. Fragt man gestandene Toningenieure, welche Mikrofone aus aktueller Produktion sie am meisten schätzen, werden sie – vermutlich ohne es zu wissen – zu mindestens 80% Modelle nennen, die hier in Wennebostel gefertigt werden, nämlich sämtliche Neumann-Mikrofone (u. a. U 87, M 149, M 150 TLM 103, KM 184), die Sennheiser MKH-Kleinmembran Kondensatormikros, dynamische Klassiker wie das MD 21, MD 421 und das MD 441 sowie moderne Arbeitspferde wie die Evolution-Serie (darunter das „Gitarrenbrikett” e906).

Wer das Werk in Wennebostel besucht, wird zunächst „in Style” eingekleidet, mit einem graublauen Sennheiser-Kittel. Unter die Schuhe werden Erdungsstreifen geklebt, denn statische Elektrizität könnte später zu unerklärlichen Geräteausfällen führen, die so gar nicht zum „Made in Germany”-Image passen würden. Bei Sennheiser nimmt man das deshalb sehr ernst – übrigens auch die Arbeitsschutzvorschriften. Die Arbeiter und Arbeiterinnen gehören sogenannten TAGs an, das sind Arbeitsgruppen, die sich in weiten Teilen autonom organisieren – was offenbar zur allgemeinen Zufriedenheit funktioniert, denn die Personalfluktuation ist gering, viele Mitarbeiter verbringen ihr gesamtes Arbeitsleben bei Sennheiser.

In der Produktion beobachten wir die übliche Geschlechterverteilung: Die groben Arbeiten, wie die Gehäusefertigung oder das Hartlöten der Mikrofonspinnen, werden größtenteils von Männern erledigt, montiert werden die Mikrofone mehrheitlich von Frauen.

Handarbeit

Mit Ausnahme der Evolution-Serie, werden alle Mikrofone mit einem hohen Anteil Handarbeit gefertigt. Man darf sich also nicht vorstellen, dass ein MD 441 oder ein U 87 vom Fließband in einen Karton rollt; die Fertigung hat nach wie vor Manufakturcharakter. Das gilt sogar für das preisgünstige MK 4, Sennheisers Angebot an Homerecorder und Projektstudios. Es ist so ökonomisch konstruiert, dass der Zusammenbau der Komponenten nur wenige Minuten in Anspruch nimmt.Wovon ich mich eigenhändig überzeugen kann: Unter den Augen des MK-4-Produktmanagers Sebastian Schmitz darf ich mir „mein” MK 4 selbst zusammensetzen.

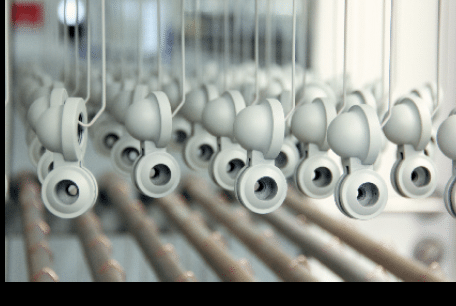

Verkaufsfertig ist das Mikrofon aber noch lange nicht: Bei Sennheiser wird Qualitätssicherung groß geschrieben.Im Falle des MK 4 nimmt sie sogar mehr Zeit in Anspruch als die Montage. Als Erstes landet jedes Mikrofon in der Rauschbombe, einem Isolationsbehältnis, das das Mikrofon von Außenschall abschirmt. Hier wird das Eigenrauschen ermittelt, und nur wenn das Mikro seine Sollwerte erreicht, darf es weiter zur nächsten Station, der Frequenzgangmessung. Dafür gibt es mehrere Messstationen, die aus einer reflexionsarmen Kammer bestehen, in der das Mikrofon mit einem Frequenz-Sweep beschallt wird. Je nach Mikrofontyp werden neben der On-Axis-Response auch die Off-Axis-Frequenzgänge ermittelt. Letztere sind besonders für Bühnenmikrofone wichtig, um hohe Rückkopplungssicherheit zu gewährleisten.

Für Studiomikrofone wie das MK 4 wird die größte Messstation verwendet, die besonders weit bis in die tiefen Frequenzen messen kann. Die Kammer ist begehbar,was aber zum Messen gar nicht erforderlich ist: Die Mikrofone werden seitlich in eine Vorrichtung eingespannt und vollautomatisch in die Messposition gefahren. Die Arbeiterin braucht nur zuzuschauen, wie der Messplot sich wie von Geisterhand durch den Toleranzschlauch zeichnet. Sollte ein Mikrofon außerhalb des Toleranzbereichs liegen, wird es aussortiert. Die Fertigungskonstanz ist aber so hoch, dass sich die tatsächliche Messung fast durchgängig präzise in der Mitte des erlaubten Bereichs befindet.

Nach bestandener Prüfung bekommt das Mikro eins übergebraten: Mit dem Laser werden Seriennummer, CE-Zeichen und „Made in Germany” auf den schwarzen Kunststoffüberwurf tätowiert.Wir folgen dem MK 4 in die Verpackungsabteilung, wo das Mikrofon mitsamt Halteklammer,Bedienungsanleitung und einem Staubschutzbeutel in einen Karton gebettet wird (der wiederum einen Aufkleber mit der Seriennummer erhält). Selbst die Verpackung ist bis hin zur Schaumpolsterung exakt ausgeklügelt, schließlich werden Sennheiser-Produkte weltweit vertrieben. Kauft ein Australier ein MK 4, bedeutet dies Tausende von Flugmeilen und zig Kilometer über Schotterpisten.

Made in Germany

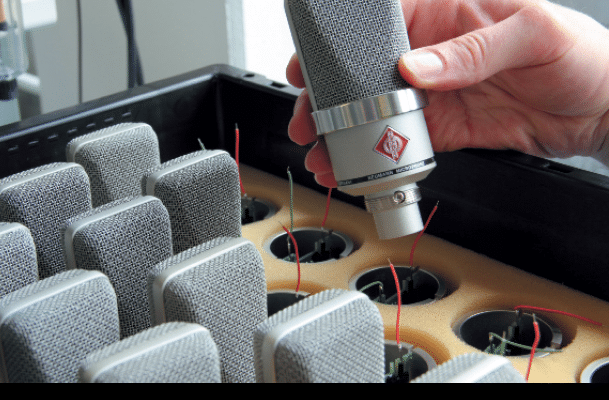

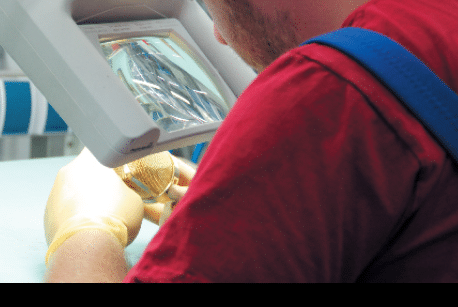

Was nachhaltig beeindruckt, sind die sehr hoch angesetzten Qualitätsstandards. Auch für den Laien sichtbar sind diese in der Gehäusefertigung, wo beispielsweise Mikrofonkörbe vor der Oberflächenveredelung minutiös unter der Lupe kontrolliert werden. Später bemerke ich in der Abteilung, die die Neumann-Mikrofone montiert, einen Eimer mit Mikrofonteilen, die für das ungeschulte Auge völlig tadellos aussehen. Dennoch handelt es sich um Ausschuss aufgrund winziger Makel im Erscheinungsbild.Viele andere Hersteller wären sicher nicht so pingelig, aber ein neues Neumann-Mikrofon muss ausschauen wie aus dem Ei gepellt.

Als besondere Ehre darf ich auch das Allerheiligste betreten, den Reinraum. Das bedeutet einen weiteren Klamottenwechsel, denn hier darf niemand ohne Overall, Überschuhe und Haarnetz rein. Hinter der Schleuse herrscht ein leichter Überdruck, die Luft wird permanent gefiltert und erneuert. Es dürfte sich um den weltweit größten und saubersten Reinraum handeln, der für die Mikrofonfertigung genutzt wird. In dieser staubfreien Umgebung – ein Paradies für Pollenallergiker – werden Kondensatormikrofonkapseln gebaut. Dazu wird hauchdünne Mylar-Folie mit Gold bedampft und in mikroskopischem Abstand über eine kunstvoll gebohrte und sorgsam entgratete Gegenelektrode gespannt.

Der Reinraum stellt sicher, dass keine noch so winzigen Staubpartikel ihren Weg zwischen Membran und Gegenelektrode finden. Neben der hochmodernen Technik spielt aber auch der Faktor Mensch eine wichtige Rolle für die gleichbleibend hohe Qualität.Wer hier arbeitet, benötigt – neben dem Wissen um diese Geheimkunst – extrem ruhige Hände und eine Engelsgeduld.Von daher wundert es nicht, dass im Reinraum fast ausschließlich Frauen arbeiten.

Wieder was gelernt

Den Abschluss der Werksbesichtigung bildet die Materialprüfung.Was in den oberen Etagen entwickelt und gefertigt wurde, wird in dieser „Folterkammer” zerstört. Kopfhörerkabel werden fies verdrillt und in die Länge gezogen, Netzteile braten im Klimaschrank, wo sie tagelang unter tropischen Bedingungen mit Über- und Unterspannung gequält werden. Nagelneue Mikrofone werden auf ein Stativ mit Gelenkfuß geschraubt und sausen ungebremst auf eine Stahlplatte – mehrfach, von allen Seiten! Bühnenmikros müssen sogar den „Karaoketest” bestehen: Ein Falltest aus 2,50 m Höhe. Das entspräche der Zerstörungskraft, die ein angetrunkener Hobby Sänger erzeugt, wenn er zu vorgerückter Stunde mit dem Mikrofon den Takt klopft, lässt man mich wissen. Tja, nicht jeder verhätschelt seine Mikrofone so sehr wie unsereiner.

Nach über acht Stunden (!) Werksbesichtigung muss ich mich von meinen Gastgebern verabschieden und hüpfe in den letzten Zug nach Hause. Ein bisschen fühle ich mich wie aus dem Paradies vertrieben, und das nicht nur, weil die Sennheiser-Kantine meine Lieblings-Schokoriegel „Bounty zartherb” führt: So viele schöne Mikrofone, feinste Messtechnik und sachkundige Diskussionspartner – da kann einem Mikrofonliebhaber schon schwindlig werden. Zurück bleibt das gute Gefühl, dass es auch im 21. Jahrhundert noch Firmen gibt, für die die berühmten drei Worte „Made in Germany” nicht nur ein Marketing-Spruch sind, sondern gelebte Unternehmenskultur.